階段での安全対策

歩行頻度が高く、耐久性の求められる場所での滑り止めと視認性向上に

オールグリップハードは塗るタイプの滑り止め樹脂です。階段段鼻部分やスロープにライン状に塗布することで、転倒、転落の危険を回避し、お客様の安全な歩行を実現します。

効 果

- 踏み込んだ時に確実にすべりを止めます。

- 下地色とライン色の色差により段差、スロープを明確に識別させ注意喚起が可能になります。

特 長

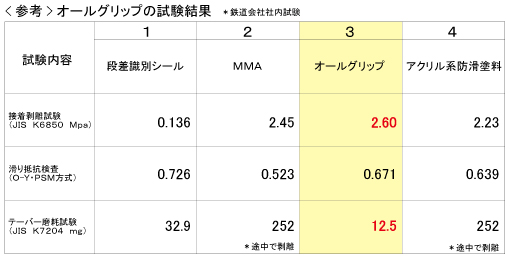

- 耐摩耗性に優れ、付着力が高く、耐用年数が飛躍的に長い。

- 施工時間、養生時間も短く通行の制限は最小。

オールグリップハードは塗るタイプの滑り止め樹脂です。階段段鼻部分やスロープにライン状に塗布することで、転倒、転落の危険を回避し、お客様の安全な歩行を実現します。

特殊ウレタン樹脂+特殊鉱物粒子の組み合わせにより、滑り止めテープや防滑塗料に比べ非常に長寿命です。

耐摩耗性は、他の樹脂材に比べ約20倍と高く、大理石と同レベルの耐磨耗性があります。この優れた耐久性が評価され、2010年に日本建築学会大会で採用に至る過程をJR東日本が発表しました。

その時発表したレジュメはこちら(PDFファイル)

また、耐候性においても非常に強く、紫外線による劣化や変色はありません。

接着力が非常に高く、石材・タイル・コンクリート・金属・木材・樹脂等の様々な下地材質に接着します。

*歩行頻度や用途に応じた下地処理が必要です。

|

|

施工する部分をベルトサンダー等で目粗し、プライマー処理 |

|

施工する部分をダイヤモンドカッター等で適度に溝を切り、プライマー処理 溝に入る樹脂からアンカー効果が得られ接着性が増加。 |

|

切削機で施工幅に溝を掘る 表面に出ない分、防滑性能は落ちるが階段ブロックと一体となり恒久化。 |

|

既存の段鼻の溝にオールグリップハードを埋め込み、段差識別対策 もともとの溝を利用するので、コストをかけず短時間で安全対策が可能。 |

|

埋め込みから少し高さを出すことで、段差識別に加え滑り止め対策が可能 西日本でよくみられる施工方法。 |

|

既存の溝が細い場合、溝を利用し拡張 アンカー効果が得られ、視認性と防滑性が向上する。 |

取扱が容易なカートリッジタイプの製品であり、混合ノズルと吐出ガン(電動or手動)で材料塗布。

コーキングの要領で施工するので、ズレや割れの生じた古い階段であっても現場でうまく対応できます。

また、曲線や視認マーク風の施工も可能であり、ニーズに沿った仕上りを実現。

さらに、硬化促進が可能なので、改修・施工にかかる時間を大幅に削減できます。

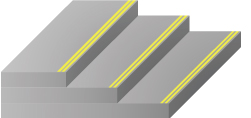

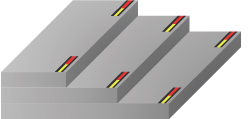

<施工デザイン例>

■1本ライン |

■2本ライン |

|

|

■複合ライン |

■視認マーク |

|

|

VOC(揮発性有機化合物)は一切不使用。環境配慮型の製品です。

溶剤を使用していないので無臭はもちろん、硬化後の肉やせ(体積減)等も生じません。

作業者だけでなく現場環境への負担もかけませんので、換気のできない場所や、

店舗、学校、病院内でも施工が可能になります。

|

また、本製品には高い防汚性があり、施工後も長い間施工当時の |

|

<参考> 山手線での階段施工事例

歩行頻度に応じた下地処理をおこなった後、マスキングテープで施工したい形状にマスキングします。

歩行頻度に応じた下地処理をおこなった後、マスキングテープで施工したい形状にマスキングします。

ラインに厚みを出したい場合は、厚手のマスキングテープを使用します。

マスキングが終わったら、専用プライマーを塗布します。

専用のコーキングガンに混合ノズルを付けた製品カートリッジを装着し、材料を押し出します。

専用のコーキングガンに混合ノズルを付けた製品カートリッジを装着し、材料を押し出します。

押し出し用のコーキングガンには、手動と電動の2種類があります。

施工長が長い場合は施工性を上げるため電動ガンを使用します。

押し出した材料を、塗布した直後からゴムべらで平滑にしていきます。

押し出した材料を、塗布した直後からゴムべらで平滑にしていきます。

硬化が早いので、すばやく均すことがきれいに仕上げるコツです。

均し終えたらすぐにマスキングテープを除去して下さい。

硬化が進んでしまうとマスキングテープが除去できなくなります。

マスキング除去後、乾燥硬化したら施工完了です。

マスキング除去後、乾燥硬化したら施工完了です。

自然乾燥で1?2時間で硬化しますが、すぐに通行できるようにしたい場合は、ヒートガンやヒーター等で強制乾燥させることで数分で硬化し歩行可能になります。

当社は材料供給だけでなく、各設計事務所様との仕様決定から、既存の改修における下地処理やデザイン等の様々な問題に至るまで、各現場に応じた最適な提案をしています。

施工に関しても一般的な施工だけでなく、鉄道などの特殊な環境での施工に関しても、豊富な実績とノウハウがあります。

12駅以上で施工 施工箇所:7,000箇所以上

山手線各駅(東京駅、品川駅、新宿駅等)で施工 施工箇所:5,000M以上

大阪駅を中心に施工 施工箇所:800箇所以上 1,000M以上

施工箇所:100箇所以上

渋谷駅、六本木駅等 施工箇所:2,000M以上

各駅 施工箇所:1,000M以上

その他、鉄道会社を中心に豊富な実績あり。

・滑り試験:JIS A 1454 ゴム底靴 (乾燥条件)0.800 (水+ダスト)0.640

・磨耗試験:JIS K 7204 テーバー式CS17 1kg 1000回転 33mg

・接着力 :JIS A 6909準拠 (タイル平均)2.6N/mm2

・耐候性試験:JIS B 7753 試験時間200時間 (結果)変色・変化なし

・鉄道車両用材料燃焼試験:17-25K (判定)不燃

・航空機メーカー基準適合:ASTME662発煙性試験 (ボンバルディア・アルストム)

・耐熱性:ヒートサイクル試験(-40℃から150℃) 合格

各種データ、MSDS等必要な場合はお問い合わせ下さい。

防滑・滑り止め

【オールグリップ】正規代理店

株式会社ゲンイチ

お電話でのお問い合わせ

0791-65-2601

FAXでのお問い合わせ

0791-65-2602

メールでのお問い合わせ

MAIL:info@genichi.jp

お問い合わせフォーム